Energiesparsysteme von Rehsler Kühlsysteme

Aufgrund stetig steigender Energiepreise wird der sparsame und effiziente Einsatz von Energie für die Kühlung in Produktionen immer wichtiger. Hier hat Deutschland einen Standortvorteil, da in Mitteleuropa aufgrund der klimatischen Bedingungen ein Großteil der Kühlung von einem Freikühler übernommen werden kann.

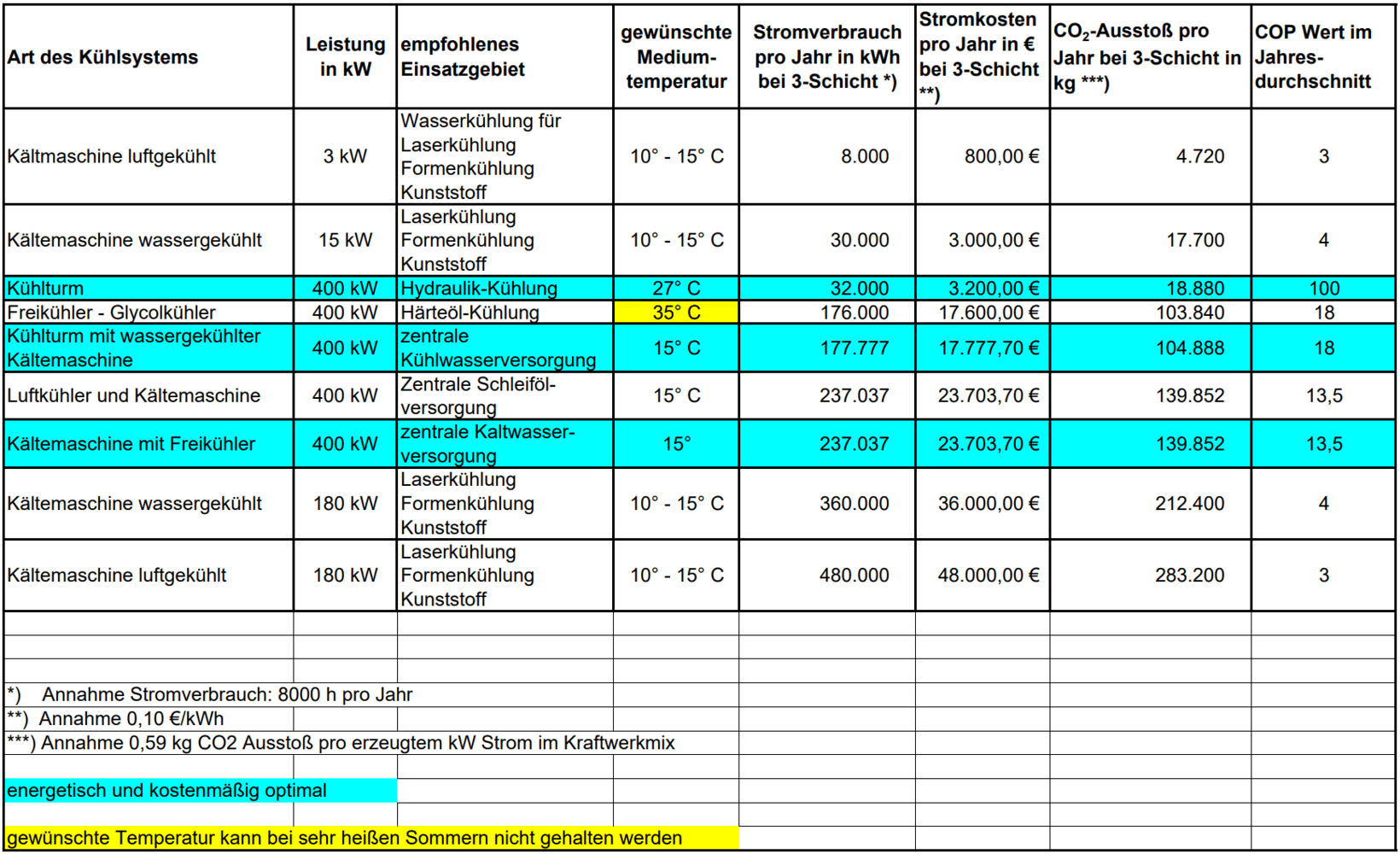

Oft fallen in Produktionsbetrieben hohe Betriebskosten für die Kühlung der Maschinen an. Wenn beispielsweise eine Kältemaschine zur Kühlung eingesetzt wird, so rechnet man mit einem Energieeinsatz von 1/3 der benötigten Kälteleistung. Dies bedeutet bei einer abzuführenden Wärmeleistung von 600 kW, dass 200 kW elektrische Leistung benötigt werden, um die Abwärme abzuführen. Bei einem 3-Schichtbetrieb und 300 Arbeitstagen pro Jahr führen die Stromkosten von 200 kWh * 24 Stunden pro Tag und einem Strompreis von € 0,12/kWh schnell zu einer Jahres-Stromrechnung von € 172.800.-.

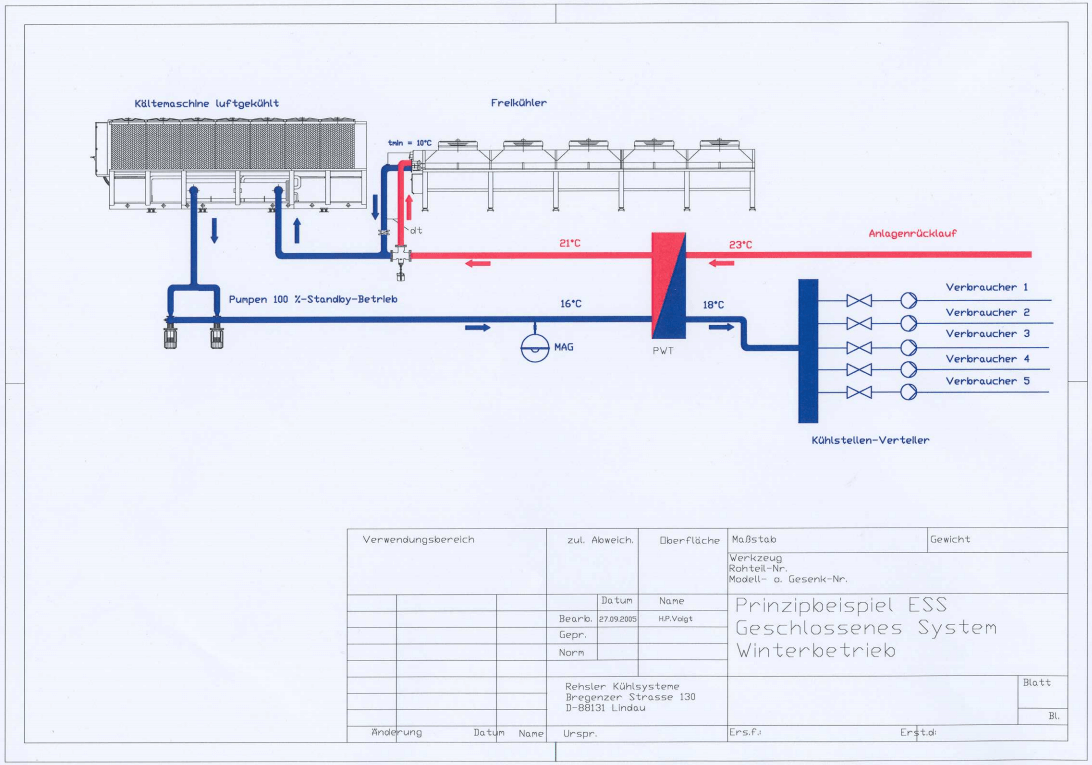

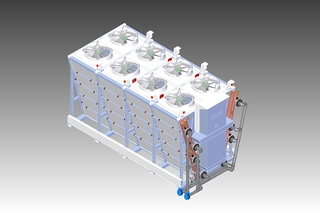

Hier muss angesetzt und geprüft werden auf welchem Temperaturniveau die Kühlung erfolgen muss, da erhebliche Einsparpotentiale an Energie vorliegen. In Industrieprozessen zur Kühlung von Lasern, Kunststoff-Spritzmaschinen oder Kühlschmierstoffen/Emulsionen geht man von einer Mediumtemperatur des Kühlwassers von 15° C und höher aus. Bei dieser Temperatur kann nun mit einem zusätzlich integrierten Freikühler d.h. einem Luftkühler sehr kostengünstig 15° C kaltes Wasser ab einer Umgebungstemperatur von 12° C erzeugt werden. In der Regel werden diese Bedingungen zu 70 % der Zeit in unseren Breiten erreicht, so dass nur an extrem heißen Tagen die Kältemaschinen zugeschaltet werden müssen. In der übrigen Zeit aber, im Winter, in der Übergangszeit oder auch bei Nacht kann die Kühlung komplett durch den Freikühler übernommen werden. Bei einem Freikühler wird das warme Wasser über ein großes Lamellen-Wärmeaustauschpaket mit Ventilatoren geführt. Hier fallen nur noch die Stromkosten der Ventilatoren mit ihrer geringen Antriebsleistung an.

Die Grundinvestition ist zwar beim Energiesparsystem höher (zwischen 30 - 50 %), die Amortisation für das System liegt jedoch bei 1,5 - 2 Jahren, wobei steigende Energiekosten noch gar nicht berücksichtigt wurden.

Vergleicht man die Effizienz einer Kältemaschinen mit der eines Systems mit Freikühler (Energiesparsystem) dann kommt man im Jahresmittel auf folgende Werte: Der COP (coefficient of performance) bei einer Kältemaschine beträgt ca. 3 (d.h. 3 kW Kälteleistung benötigen 1 kW Strom). Bei einem Energiesparsystem erzielt man einen Wert von bis zu 13,5 (d.h. für 13,5 kW Kälteleistung wird nur noch 1 kW Strom eingesetzt).

Die weiteren Vorteile des Energiesparsystems mit Freikühler liegen in der geschlossenen Betriebsweise, so dass keine Verschmutzungen in das Kühlwasser eingebracht werden. Bei Kühlwassertemperaturen unter 15° C muss durch individuelle Berechnung festgestellt werden, ob ein Energiesparsystem wirtschaftlich arbeitet. Über 15° C verbessern sich die Amortisationszeiten in einem noch höheren Maße.

Sicherlich werden Firmen in Zukunft verstärkt in Energiesparsysteme investieren und so den klimatischen Standortvorteil zu ihren Gunsten nutzen.

Hier muss angesetzt und geprüft werden auf welchem Temperaturniveau die Kühlung erfolgen muss, da erhebliche Einsparpotentiale an Energie vorliegen. In Industrieprozessen zur Kühlung von Lasern, Kunststoff-Spritzmaschinen oder Kühlschmierstoffen/Emulsionen geht man von einer Mediumtemperatur des Kühlwassers von 15° C und höher aus. Bei dieser Temperatur kann nun mit einem zusätzlich integrierten Freikühler d.h. einem Luftkühler sehr kostengünstig 15° C kaltes Wasser ab einer Umgebungstemperatur von 12° C erzeugt werden. In der Regel werden diese Bedingungen zu 70 % der Zeit in unseren Breiten erreicht, so dass nur an extrem heißen Tagen die Kältemaschinen zugeschaltet werden müssen. In der übrigen Zeit aber, im Winter, in der Übergangszeit oder auch bei Nacht kann die Kühlung komplett durch den Freikühler übernommen werden. Bei einem Freikühler wird das warme Wasser über ein großes Lamellen-Wärmeaustauschpaket mit Ventilatoren geführt. Hier fallen nur noch die Stromkosten der Ventilatoren mit ihrer geringen Antriebsleistung an.

Die Grundinvestition ist zwar beim Energiesparsystem höher (zwischen 30 - 50 %), die Amortisation für das System liegt jedoch bei 1,5 - 2 Jahren, wobei steigende Energiekosten noch gar nicht berücksichtigt wurden.

Vergleicht man die Effizienz einer Kältemaschinen mit der eines Systems mit Freikühler (Energiesparsystem) dann kommt man im Jahresmittel auf folgende Werte: Der COP (coefficient of performance) bei einer Kältemaschine beträgt ca. 3 (d.h. 3 kW Kälteleistung benötigen 1 kW Strom). Bei einem Energiesparsystem erzielt man einen Wert von bis zu 13,5 (d.h. für 13,5 kW Kälteleistung wird nur noch 1 kW Strom eingesetzt).

Die weiteren Vorteile des Energiesparsystems mit Freikühler liegen in der geschlossenen Betriebsweise, so dass keine Verschmutzungen in das Kühlwasser eingebracht werden. Bei Kühlwassertemperaturen unter 15° C muss durch individuelle Berechnung festgestellt werden, ob ein Energiesparsystem wirtschaftlich arbeitet. Über 15° C verbessern sich die Amortisationszeiten in einem noch höheren Maße.

Sicherlich werden Firmen in Zukunft verstärkt in Energiesparsysteme investieren und so den klimatischen Standortvorteil zu ihren Gunsten nutzen.

📖Energiesparsysteme von Rehsler

Weiterführende Informationen zum Download

Rehsler Energiespar-Kühlsysteme im Sommer und im Winter - Vorteile des Systems

- Bis zu 70 % Energieeinsparung gegenüber einer Betriebsweise mit luftgekühlter Kältemaschine

- Zentrale Kaltwasserversorgung mit angepasstem Stromverbrauch je nach Auslastung und Witterung

- Optimales Ausnutzen der freien Kühlung mit entsprechend geringen Laufzeiten der Kältemaschine

- Return on investment durch Energieeinsparung und geringere Laufzeiten von maximal 18 Monaten

- Komplettlieferung der vorgefertigten Anlage und Aufstellung bauseits

- Hohe Betriebssicherheit durch mehrere Redundanzen im Gesamtsystem

- Schnittstellen zur ZLT (zentralen Leittechnik)

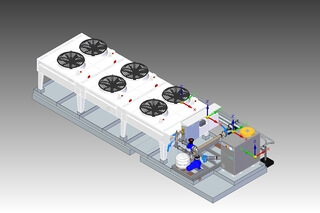

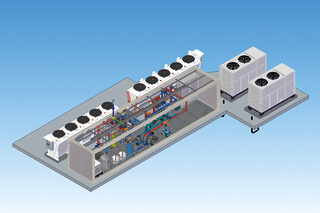

Energiesparsystem mit Rückkühlleistung 200 kW für zentrale Kaltwasser-

versorgung einer Produktionsstätte von synthetischen Garnen für die

Kunstrasen- und Teppichindustrie (Freikühler in Tischbauform und Kältemaschine)

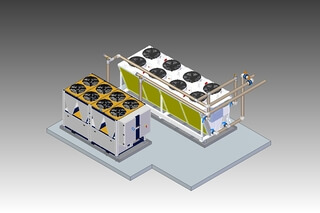

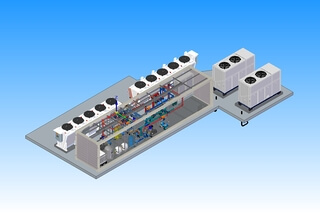

Energiesparsystem mit Rückkühlleistung 500 kW für zentrale Energieversorgung einer Emulsionsrückgewinnung (Luftkühler und Kältemaschine)

Moderne Energiesparkonzepte: das optimale Kühlsystem

Moderne Energiesparkonzepte zur Reduzierung des Treibhauseffektes und optimale

Nutzung unserer Primärresourcen

In allen Bereichen der Industrie muss zur Sicherstellung der Produktqualität und für den schnellstmöglichen Ablauf von Produktionsprozessen Kühlung vorgesehen werden. Bei der Auswahl der Systeme gibt es verschiedene Ansätze die nachfolgend hinsichtlich Ihrer Umweltverträglichkeit, Investitionskosten und der laufenden Betriebskosten verglichen werden sollen.

Kühlung mit Kompressionskältemaschinen

Werden Kaltwassertemperaturen an den Verbrauchern von 15 °C und niedriger gefordert, so ist der Einsatz einer Kältemaschine die richtige Wahl. Bei Kältemaschinen kann zwischen zwei verschiedenen Ausführungen unterschieden werden:

luftgekühlte Kältemaschinen

Bei luftgekühlten Kältemaschinen wird die Abwärme, die bei der Erzeugung von Kaltwasser entsteht, durch Ventilatoren an die Außenluft abgegeben. Die Leistungszahl COP (= coefficient of performance) beträgt mit Kältemittel R407C ca. 3,0 das bedeutet, dass für 3,0 kW erzeugte Kälte 1,0 kWh Strom eingesetzt werden muss. Die Vorteile liegen vor allem bei kleineren Einheiten bis ca. 180 kW Kälteleistung, da die Installationskosten und die Aufstellung der sehr kompakten Geräte extrem wirtschaftlich sind.

wassergekühlte Kältemaschinen

Bei wassergekühlten Kältemaschinen wird die Abwärme, die bei der Erzeugung von Kaltwasser entsteht, an einen Kühlwasserkreislauf mit angeschlossenem Kühlturm abgegeben. Die Vorteile sind, dass in größeren Produktionen Wärmeeintrag nicht gewünscht wird und die Wärme somit nach außen über ein Kühlturmsystem abgeführt werden kann. Zusätzlich erhöht sich durch die niedrigere Kondensationstemperatur und den Wegfall der Ventilatoren in der Kältemaschine die Leistung, so dass bei wassergekühlten Kältemaschinen ein COP von 4,0 angesetzt wird. Dies bedeutet für 4,0 kW Kälteleistung müssen 1,0 kWh Strom eingesetzt werden. Die Vorteile liegen vor allem bei größeren Systemen ab 150 kW Kälteleistung, die dann effektiver arbeiten. Der Betreiber muss allerdings noch zusätzlich über ein Kühlturmsystem verfügen. Bei größeren Produktionsbetrieben ist dies meist der Fall. Häufig werden auch wassergekühlte Kältemaschinen bei einer zentralen Kaltwasserversorgung eingesetzt.

Freie Kühlung

Glykolkühler oder Luftkühler mit automatischer Entleerung bei Frostgefahr im Winter können bei sommerlichen Maximaltemperaturen von 32 °C nur 35 °C kaltes Kühlwasser erzeugen. Der Einsatz dieser Kühler wird deshalb meist in Verbindung mit einer Kältemaschine konzipiert, die dann in der Übergangszeit (Herbst/Frühling) durch den Freikühler entlastet wird. Im Winter ist der Freikühler in der Regel in der Lage die komplette Kühllast zu übernehmen. Bei Kaltwassertemperaturen von 15 °C kann ein kombiniertes System aus Kältemaschine und Freikühler einen COP von 13,5 erzielen. Nachteile dieser Kombination sind der relativ hohe Investitionsaufwand und die hohen Energiekosten beim Betrieb der Ventilatoren des Luftkühlers. Um die Luftkühler effektiver zu machen werden diese teilweise auch im Sommer mit Wasser besprüht. Dies kann bei unzureichender Wasseraufbereitung zu sehr starken Ablagerungen in diesen Kühlern, bis hin zum Komplettausfall führen. Der Nachteil ist außerdem, dass diese Systeme einen hohen Kupferanteil im Rohrbündelpaket aufweisen. Kupfer unterliegt zurzeit extremen Preissteigerungen. Deshalb können keine Angebote mit längerer Gültigkeit für diese Produkte abgeben werden. Öfter werden diese Systeme auch ohne Kältemaschine eingesetzt, um z.B. Hydraulikabwärme von Maschinen auf einem höheren Temperaturniveau (z.B. 30°C) abzuführen. Dies führt dazu, dass diese Systeme im Hochsommer nicht mehr hinreichend funktionieren, da Außentemperaturen im Hochsommer auch 32° C überschreiten können. Für die Zukunft ist außerdem durch den Treibhauseffekt mit noch höheren Temperaturschwankungen und extremen Wettersituationen mit lang anhaltenden Wärmeperioden zu rechnen. Dies kann für ein System mit Luftkühlung bedeuten, dass die Kühlwassertemperaturen bis auf 45 °C ansteigen und dann z.B. die Kühlung von Hydraulikabwärme nicht mehr bewerkstelligt werden kann.

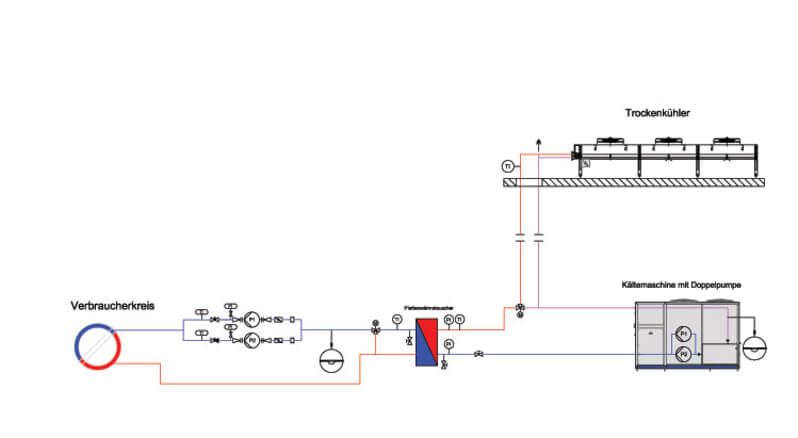

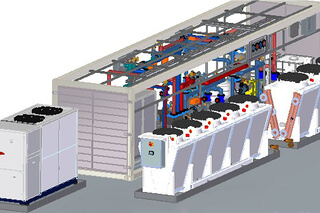

Kältemaschinen mit integriertem Freikühler vereinen mehrere Vorteile:

Sie nutzen im Winter die niedrigen Umgebungstemperaturen zur Erzeugung von kaltem Wasser mit dem Freikühler und können auch im Hochsommer niedrige Temperaturen erzeugen, da die Kältemaschine dann die Kühlung übernimmt. Die Einsparung hängt von der Laufzeit (optimal 3-Schichtbetrieb) und den gewünschten Temperaturen ab. So kann die freie Kühlung in Mitteleuropa bei 12 °C Kaltwassertemperatur zu ca. 50 % ganz oder anteilig genutzt werden. Bei 15 °C Kaltwassertemperatur steigt der Anteil der freien Kühlung bereits auf ca. 70 % ganz oder anteilig. Bei einer Umgebungstemperatur von 3 °C, gewünschtem Kaltwasser von 15 °C und 3-Schichtbetrieb kann die freie Kühlung 20 – 30 % der Betriebszeit komplett übernehmen. Weitere Vorteile von einer Kältemaschine mit integriertem Freikühler sind die kompakte Bauweise, da in einem Kühler komplett die Steuerung und das Drei-Wege Umschaltventil zwischen Kältemaschine und Freikühler integriert ist. Dadurch entfallen hohe Montagekosten, aufwändige Inbetriebnahmen und die Einregelung der Anlage. Die höhere Investition gegenüber einer Kältemaschine amortisiert sich innerhalb von weniger als 2 Jahren. Danach wird Energie- und CO2 eingespart.

Kältemaschinen mit integriertem Freikühler vereinen mehrere Vorteile:

Sie nutzen im Winter die niedrigen Umgebungstemperaturen zur Erzeugung von kaltem Wasser mit dem Freikühler und können auch im Hochsommer niedrige Temperaturen erzeugen, da die Kältemaschine dann die Kühlung übernimmt. Die Einsparung hängt von der Laufzeit (optimal 3-Schichtbetrieb) und den gewünschten Temperaturen ab. So kann die freie Kühlung in Mitteleuropa bei 12 °C Kaltwassertemperatur zu ca. 50 % ganz oder anteilig genutzt werden. Bei 15 °C Kaltwassertemperatur steigt der Anteil der freien Kühlung bereits auf ca. 70 % ganz oder anteilig. Bei einer Umgebungstemperatur von 3 °C, gewünschtem Kaltwasser von 15 °C und 3-Schichtbetrieb kann die freie Kühlung 20 – 30 % der Betriebszeit komplett übernehmen. Weitere Vorteile von einer Kältemaschine mit integriertem Freikühler sind die kompakte Bauweise, da in einem Kühler komplett die Steuerung und das Drei-Wege Umschaltventil zwischen Kältemaschine und Freikühler integriert ist. Dadurch entfallen hohe Montagekosten, aufwändige Inbetriebnahmen und die Einregelung der Anlage. Die höhere Investition gegenüber einer Kältemaschine amortisiert sich innerhalb von weniger als 2 Jahren. Danach wird Energie- und CO2 eingespart.

Kühlung mit Kühlturm und Energiesparsystem

Bei der Kühlung mit einem offenen Kühlturm oder mit einer Kombination aus Kühlturm und Kältemaschine können sehr hohe Kosten eingespart und die Umwelt damit nachhaltig geschont werden. Soll ein Kühlturm auf einem Temperaturniveau von z.B. 27 °C Kaltwasser arbeiten so erzielt diese kompakte Konstruktion COP-Werte von 90 – 100!! Dies bedeutet, dass ein Kühlturm mit 1 kW Ventilatorenleistung 90 kW Rückkühlleistung erzeugen kann. Besonders in Mitteleuropa und in Deutschland kann der Kühlturm auch bei Umgebungstemperaturen von 40° C diese 27 °C Kaltwasser erzeugen. Im Vergleich zum Luftkühler ein unschätzbarer Vorteil. Wird der Kühlturm zusammen mit einer wassergekühlten Kältemaschine betrieben und vom Kunden 15 °C kaltes Wasser gefordert, so kann diese Kombination über das Jahr betrachtet einen COP von 18 erzielen. Dies bedeutet, dass mit 1 kW Strom 18 kW Kälte erzeugt werden kann. Die Vorteile einer Kühlturmlösung liegen auf der Hand: niedrige Investitionskosten, niedrige Betriebskosten, kein Einsatz von Glykol bzw. Frostgefahr im Winter. Unerreicht in der Energieeinsparung bei Kühlwassertemperaturen von 27 °C und sehr effektiv in Kombination mit einer wassergekühlten Kältemaschine bei 15 °C Kaltwasser.

Anwendung der verschiedenen Kühlsysteme in der Praxis

Es gibt verschiedene Ansätze um Energie einzusparen. Eine Möglichkeit ist, die von den Maschinen abgegebene Wärme zu nutzen und an die verschiedenen Stellen in den Produktions- oder den Verwaltungsgebäuden abzugeben. Hierbei ist anzumerken, dass es sehr teuer und ineffizient ist, maximal 35° C warmes Wasser, zum Heizen von Produktionsund Verwaltungsgebäuden einzusetzen. Das Temperaturniveau ist einfach zu tief. Es gibt außerdem einen besonderen Effekt, der beim Betrieb von Kunststoffspritzmaschinen gemessen wurde: so werden im Winter bereits 60% der Abwärme an die Umgebung abgegeben.

In das Kühlwasser gelangen dabei im Winter (niedrige Umgebungstemperatur) max. 25 – 40% der Abwärme. Es macht sicher keinen Sinn diese Abwärme mit hohem Aufwand anderen Betriebsteilen zur Verfügung zu stellen. Kostengünstiger ist es die Abstrahlungswärme der Maschinen zu nutzen und dann mit einer effektiven Heizung (Primärenergie) die Restwärme zu erzeugen. In größeren Produktionen ist selbst dieses noch nicht einmal erforderlich, da die Abstrahlungsenergie der Maschinen meist ausreicht, um die Produktion zu heizen.

Die Praxis zeigt, dass es für die Investitions- und aber auch für die laufenden Betriebskosten besser ist, die Erzeugung von Kaltwasser kostengünstig (= mit dem richtigem System) zu bewerkstelligen. Der Kühlturm mit seinem von anderen Kaltwassererzeugern unerreichbarem COP bis zu 100 kann hier z.B. komplett für die Abführung der Hydraulikabwärme eingesetzt werden. Für niedrigere Temperaturen z.B. 15 °C Kaltwasser kann ein Energiesparsystem aus Kühlturm und wassergekühlter Kältemaschine immer noch extrem hohe COP-Werte bis 18 erzeugen.

Weitere Vorteile eines Kühlturmsystems sind:

In das Kühlwasser gelangen dabei im Winter (niedrige Umgebungstemperatur) max. 25 – 40% der Abwärme. Es macht sicher keinen Sinn diese Abwärme mit hohem Aufwand anderen Betriebsteilen zur Verfügung zu stellen. Kostengünstiger ist es die Abstrahlungswärme der Maschinen zu nutzen und dann mit einer effektiven Heizung (Primärenergie) die Restwärme zu erzeugen. In größeren Produktionen ist selbst dieses noch nicht einmal erforderlich, da die Abstrahlungsenergie der Maschinen meist ausreicht, um die Produktion zu heizen.

Die Praxis zeigt, dass es für die Investitions- und aber auch für die laufenden Betriebskosten besser ist, die Erzeugung von Kaltwasser kostengünstig (= mit dem richtigem System) zu bewerkstelligen. Der Kühlturm mit seinem von anderen Kaltwassererzeugern unerreichbarem COP bis zu 100 kann hier z.B. komplett für die Abführung der Hydraulikabwärme eingesetzt werden. Für niedrigere Temperaturen z.B. 15 °C Kaltwasser kann ein Energiesparsystem aus Kühlturm und wassergekühlter Kältemaschine immer noch extrem hohe COP-Werte bis 18 erzeugen.

Weitere Vorteile eines Kühlturmsystems sind:

- sehr hohe Rückkühlleistung bei wenig Platzbedarf z.B. 600 kW Rückkühlleistung auf 5,2 m² Fläche

- geringe Anschlussleistung des Motors im Vergleich zur erzielbaren Rückkühlleistung (z.B. nur 5,5 kW Motorleistung bei 600 kW Rückkühlleistung) und geringer Stromverbrauch über das Jahr gesehen

- konstante Kühlwassertemperaturen auch im Hochsommer mit max. 27° in Mitteleuropa immer erreichbar

- niedrige Temperaturen im Winter erreichbar (z.B. 15 °C), um z.B. eine Kältemaschine zu entlasten und Stromkosten im Winter einzusparen

- geringe Investition im Vergleich zu anderen Rückkühllösungen durch drehzahlgeregelte Lösungen können die Betriebskosten noch größerem Maße gesenkt werden

Immer wieder hört man, dass der Kühlturmbetrieb mit Nachteilen verbunden sei. Nachfolgend sollen einige dieser Argumente aufgegriffen und beantwortet werden:

Argument: Beim Kühlturmbetrieb kommt es zu Ablagerungen im Kühlwassersystem

Praxis: Mit einer modernen Steuerung kann die Wasserbehandlung heutzutage effektiv durchgeführt werden. Eine Kontrolle des Kühlwassers kann kostengünstig durch örtlich ansässige Firmen übernommen werden. Die Einsparungen bei Kühlturmbetrieb (z.B. COP 100 gegenüber Luftkühler mit COP 10) überwiegen bei Weitem die Investitions- und Betriebskosten gegenüber einem Luftkühler. Beim Kühlturmbetrieb wird außerdem Energie in erheblichem Umfang eingespart und somit weniger schädliches Treibhausgase CO2 produziert. Dies schont die Umwelt und reduziert die laufenden Kosten.

Argument: Kühltürme dampfen im Winter

Praxis: Bei Energiesparsystemen werden die Kühltürme im Winter mit den maximal niedrigsten Kühlwassertemperaturen betrieben, um eine Kältemaschine zu entlasten. Dadurch nähert sich die Kühlwassertemperatur der Umgebungstemperatur an und es kommt nur zu sehr geringer Schwadenbildung.

Argument: Der Kühlturm friert im Winter ein.

Praxis: Im Gegensatz zu Luftkühlern, die meist mit Glykol betrieben werden oder die aufwendig über ein Druckluftsystem bei Stillstand zwangsentleert werden müssen, arbeitet ein Kühlturm mit Wasser als umweltfreundlichem Kühlmedium. Ein Zwischenbehälter, der frostfrei innen aufgestellt wird, sammelt bei Anlagenstillstand das Wasser. Es müssen keine Heizungen oder Glykol eingesetzt werden. Die Anlage kann jederzeit ohne Probleme außer Betrieb gesetzt werden und kann nie einfrieren.

Argument: Kühltürme haben einen hohen Zusatzwasserverbrauch

Praxis: Im Sommer verdunsten Kühltürme ca. 140 l Wasser je 100 kW Rückkühlleistung. In der Übergangszeit und im Winter wird jedoch die Verdunstung eines Kühlturms durch verschiedene Faktoren stark reduziert. Bei niederen Außentemperaturen erfolgt die Abkühlung durch Konvektion und nicht durch Verdunstung. Die benötigte Rückkühlleistung der Verbraucher sinkt außerdem durch die Abstrahlung der Verbraucher an die Umgebung. Im Durchschnitt des Jahres reduziert sich deshalb der Zusatzwasserbedarf einer Kühlturmanlage und kann nicht auf den sommerlichen Maximalwert festgeschrieben werden. Bei optimalem Kühlturmbetrieb wird von jährlichen Durchschnittsverbräuchen von ca. 100 l Wasser pro 100 kW Rückkühlleistung ausgegangen, dies bedeutet, dass im Winter nur die Hälfte der im Sommer anfallenden Wassermenge verdunstet wird.

Anmerkung: viele Systeme mit Glykolkühlern oder Luftkühlung haben eine zusätzliche Frischwassereinspeisung als so genannte Notkühlung. Dies bedeutet, dass Luftkühler die im Sommer bei hohen Außentemperaturen die gewünschte Wärmeabfuhr nicht erbringen können, dann nochmals zusätzlich nicht kontrollierbare Mengen an Frischwasser verbrauchen.

Argument: Ein Kühlturm spritzt und vereist im Winter.

Praxis: moderne Lufteintrittsjalousien verhindern den Tropfenauswurf und Vereisungen um den Kühlturm.

Argument: Ein Kühlturm kann keine Temperaturen von 15 °C erzeugen.

Praxis: Durch den Einsatz eines Energiesparsystems, indem eine wassergekühlte Kältemaschine mit einem Kühlturm verbunden ist, kann über das Jahr gesehen immer noch ein sehr beachtlicher COP-Wert von 18 erzielt werden.

Praxis: Mit einer modernen Steuerung kann die Wasserbehandlung heutzutage effektiv durchgeführt werden. Eine Kontrolle des Kühlwassers kann kostengünstig durch örtlich ansässige Firmen übernommen werden. Die Einsparungen bei Kühlturmbetrieb (z.B. COP 100 gegenüber Luftkühler mit COP 10) überwiegen bei Weitem die Investitions- und Betriebskosten gegenüber einem Luftkühler. Beim Kühlturmbetrieb wird außerdem Energie in erheblichem Umfang eingespart und somit weniger schädliches Treibhausgase CO2 produziert. Dies schont die Umwelt und reduziert die laufenden Kosten.

Argument: Kühltürme dampfen im Winter

Praxis: Bei Energiesparsystemen werden die Kühltürme im Winter mit den maximal niedrigsten Kühlwassertemperaturen betrieben, um eine Kältemaschine zu entlasten. Dadurch nähert sich die Kühlwassertemperatur der Umgebungstemperatur an und es kommt nur zu sehr geringer Schwadenbildung.

Argument: Der Kühlturm friert im Winter ein.

Praxis: Im Gegensatz zu Luftkühlern, die meist mit Glykol betrieben werden oder die aufwendig über ein Druckluftsystem bei Stillstand zwangsentleert werden müssen, arbeitet ein Kühlturm mit Wasser als umweltfreundlichem Kühlmedium. Ein Zwischenbehälter, der frostfrei innen aufgestellt wird, sammelt bei Anlagenstillstand das Wasser. Es müssen keine Heizungen oder Glykol eingesetzt werden. Die Anlage kann jederzeit ohne Probleme außer Betrieb gesetzt werden und kann nie einfrieren.

Argument: Kühltürme haben einen hohen Zusatzwasserverbrauch

Praxis: Im Sommer verdunsten Kühltürme ca. 140 l Wasser je 100 kW Rückkühlleistung. In der Übergangszeit und im Winter wird jedoch die Verdunstung eines Kühlturms durch verschiedene Faktoren stark reduziert. Bei niederen Außentemperaturen erfolgt die Abkühlung durch Konvektion und nicht durch Verdunstung. Die benötigte Rückkühlleistung der Verbraucher sinkt außerdem durch die Abstrahlung der Verbraucher an die Umgebung. Im Durchschnitt des Jahres reduziert sich deshalb der Zusatzwasserbedarf einer Kühlturmanlage und kann nicht auf den sommerlichen Maximalwert festgeschrieben werden. Bei optimalem Kühlturmbetrieb wird von jährlichen Durchschnittsverbräuchen von ca. 100 l Wasser pro 100 kW Rückkühlleistung ausgegangen, dies bedeutet, dass im Winter nur die Hälfte der im Sommer anfallenden Wassermenge verdunstet wird.

Anmerkung: viele Systeme mit Glykolkühlern oder Luftkühlung haben eine zusätzliche Frischwassereinspeisung als so genannte Notkühlung. Dies bedeutet, dass Luftkühler die im Sommer bei hohen Außentemperaturen die gewünschte Wärmeabfuhr nicht erbringen können, dann nochmals zusätzlich nicht kontrollierbare Mengen an Frischwasser verbrauchen.

Argument: Ein Kühlturm spritzt und vereist im Winter.

Praxis: moderne Lufteintrittsjalousien verhindern den Tropfenauswurf und Vereisungen um den Kühlturm.

Argument: Ein Kühlturm kann keine Temperaturen von 15 °C erzeugen.

Praxis: Durch den Einsatz eines Energiesparsystems, indem eine wassergekühlte Kältemaschine mit einem Kühlturm verbunden ist, kann über das Jahr gesehen immer noch ein sehr beachtlicher COP-Wert von 18 erzielt werden.

Das optimale Kühlsystem